[ad_1]

Las estrictas regulaciones gubernamentales y el creciente interés de los clientes en aplicaciones de seguridad que protegen a los conductores y reducen los accidentes están impulsando la demanda de sistemas de asistencia al conductor. Además, la confiabilidad es cada vez más importante para cumplir con la norma ISO 26262 sobre seguridad funcional en electrónica automotriz. Las aplicaciones automotrices requieren componentes pasivos que sean mecánicamente robustos y puedan soportar fluctuaciones repentinas de temperatura. Estos incluyen condensadores de chip cerámicos multicapa (MLCC), inductores para circuitos de desacoplamiento y suministro de energía, y microesferas para líneas de señal y suministro de energía.

Para cumplir con estos requisitos de seguridad, se utilizan componentes con electrodos de plástico, también conocidos como “terminación blanda”, para reducir dos fuentes comunes de error: grietas por flexión y soldadura. En este blog explicamos cómo se pueden evitar estos errores utilizando la “terminación suave”.

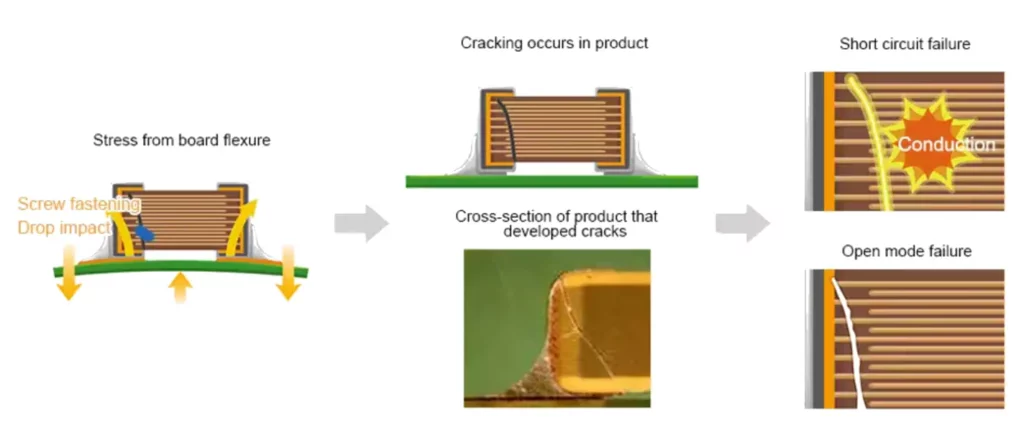

Principales causas de las grietas por flexión

Las grietas por flexión son causadas por una desviación excesiva de la placa de circuito. Esto puede ocurrir durante el proceso de fabricación, p. B. por tensión de soldadura por exceso de soldadura, o por tensión al desoldar o atornillar. También pueden ocurrir grietas por flexión durante el ensamblaje final y la operación si la placa de circuito está expuesta a vibraciones constantes.

Los MLCC y los componentes de ferrita tienden a ser fuertes bajo presión pero más débiles bajo tensión. Esta diferencia se debe en parte a la fragilidad de la cerámica. A diferencia de los metales, no pueden ceder bajo cargas de tracción y reducir la tensión. Por lo tanto, un componente soldado puede agrietarse fácilmente si se dobla demasiado.

Evitar grietas por flexión

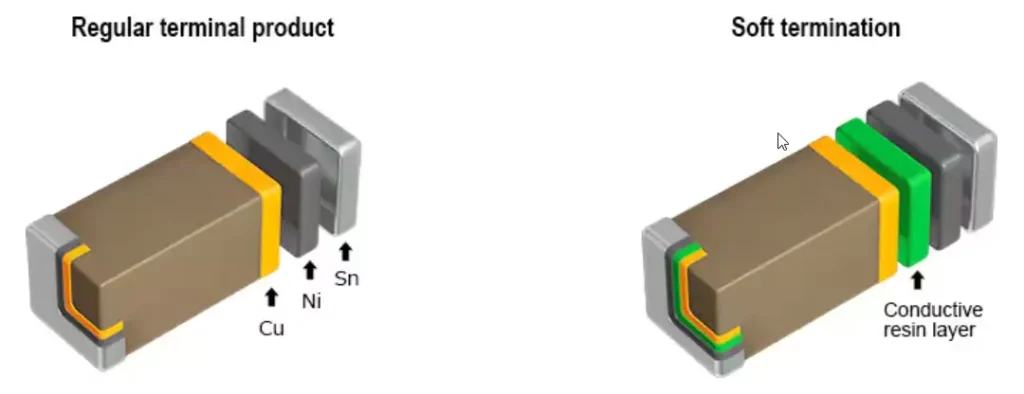

En el electrodo de conexión de un MLCC convencional, la capa inferior de cobre (Cu) está galvanizada con níquel (Ni) y estaño (Sn). Una capa de resina conductora entre las capas de Cu y Ni garantiza una conexión flexible (terminación suave). Esta capa de resina reduce las tensiones causadas por la expansión o contracción de las uniones de soldadura debido a cambios de temperatura o tensiones de flexión en la placa de circuito, provocando grietas en el elemento condensador.

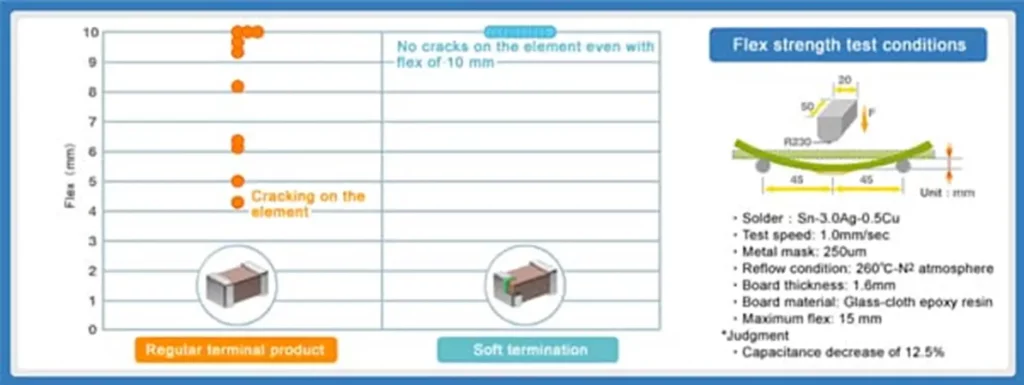

Una comparación de la resistencia a la flexión muestra que el producto estándar comienza a agrietarse con una desviación de aproximadamente 4 mm. Por el contrario, los productos con terminaciones blandas no se agrietan incluso bajo esfuerzos de flexión de más de 10 mm. Aunque se desprendieron la capa de níquel y la capa de resina conductora, se evitaron grietas en el cuerpo cerámico.

Llevando esto un paso más allá, la seguridad en las líneas eléctricas de batería se puede mejorar significativamente reemplazando un MLCC tradicional por un MLCC de doble seguridad. Los MLCC con diseño de doble seguridad ofrecen la máxima protección contra grietas y cortocircuitos. Primero, se coloca una capa de resina conductora en los electrodos terminales para evitar grietas. Por otro lado, los electrodos internos tienen una estructura especial que corresponde a una conexión en serie de dos condensadores. Esta estructura reduce el riesgo de cortocircuitos incluso si se produce una grieta en el elemento condensador. Debido a que un único MLCC en serie cumple con los requisitos de seguridad AEC-Q200, se elimina la necesidad de conectar en cadena dos MLCC estándar.

Al igual que los inductores y microesferas convencionales, el electrodo de plata (Ag) está recubierto con Ni y Sn en la parte inferior. Se logra una conexión inastillable aplicando una capa de resina conductora entre las capas de Ag y Ni.

En pruebas comparativas, los inductores multicapa y los microesferas con electrodos de resina han demostrado casi el doble de resistencia a la flexión (deflexión crítica) que los productos con electrodos convencionales. Con los productos convencionales aparecen grietas en el elemento cerámico con una curvatura de aproximadamente 4 mm. Los productos de acabado blando, por el contrario, soportan una curvatura de 7 mm.

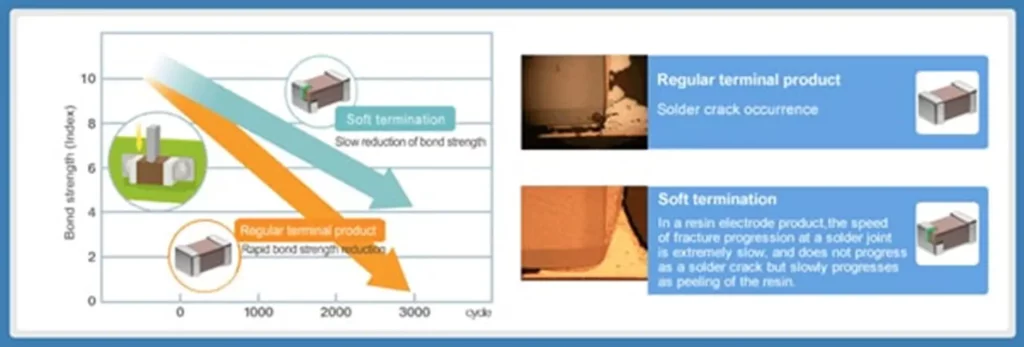

Principales causas de grietas térmicas en uniones soldadas.

Las grietas en las uniones soldadas son causadas principalmente por fatiga térmica debido al choque térmico o ciclos y/o el uso de soldadura sin plomo, que es más frágil que la soldadura que contiene plomo. Por lo tanto, se debe tener especial cuidado al montar componentes pasivos cerca de fuentes de calor fuertes donde pueden ocurrir cambios repentinos de temperatura (choque de temperatura).

La carga térmica repetida de una unión soldada puede causar grietas en la soldadura debido al diferente coeficiente de expansión térmica (CTE) del componente pasivo y la placa de circuito. Esto también puede ocurrir si no hay un control adecuado de la temperatura durante el proceso de soldadura.

Mejoras adicionales a los productos de terminación suave

Los productos de conectores blandos cuentan con una capa de resina conductora dentro de los conectores para reducir la tensión mecánica. Sin embargo, esta capa provoca una resistencia adicional, que también afecta a las propiedades ESR. Para compensar esta desventaja, TDK introdujo un nuevo tipo de productos de terminación suave. Los MLCC de la serie CNA cuentan con un electrodo terminal ancho en el lado de montaje de PCB. Los componentes materiales de las conexiones son los mismos que los de los productos de terminación blanda convencionales. Sin embargo, la capa de resina solo se aplica a las áreas de riesgo en el lado del ensamblaje de PCB. Esto proporciona un alivio eficaz de la tensión ya que toda el área del conector no está cubierta de resina.

Diploma

Gracias a la robustez mejorada de los productos Soft Termination, se pueden suprimir los efectos de las tensiones de flexión y las fluctuaciones de temperatura en la PCB, aumentando la confiabilidad de las conexiones. Para obtener más información sobre los MLCC de terminación suave de TDK, consulte los MLCC de terminación suave de la serie C y los MLCC de la serie CNA.

Autor: Electrónica Mouser

[ad_2]

New Comments